能量回收系统能带来多少好处我帮你算了下

发布时间:2025-07-23 17:59:22| 浏览次数:

包括电动车在内,目前不少车辆都带有制动能量回收系统。当车辆松开油门踏板后,系统介入,施加一定的制动力,从而吸收制动产生的能量,并将这些能量储存在电池内。电动车因此得以增加一定的续航里程。

今天的文章里,北京紫晶立方科技有限公司联合创始人张抗抗,会从他从业者的视角和大家聊聊:

从事新能源汽车学术硏究与技术开发工作多年,曾作为上汽通用五菱汽车股份有限公司课题“纯电动汽车开发试制及调试的主要承担者与执行者,完成电动汽车动力总成没计、零部件台架试验、整车集成与转鼓PG电子试验等工作。

热力学第二定律告诉我们:能量一旦从机械能、电能等变成热能,那破镜就不能重圆了……

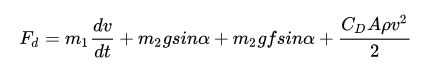

当汽车行驶在道路上,它所消耗的燃油/电能,去哪了呢?考查汽车动力学方程:

这下就非常清晰了,所消耗的燃油/电能,变成了可回收的机械能与不可回收的动能。

考虑一种极端情况:前一段,蔚来官方给ES8,在平地上做了一次等速续航试验。

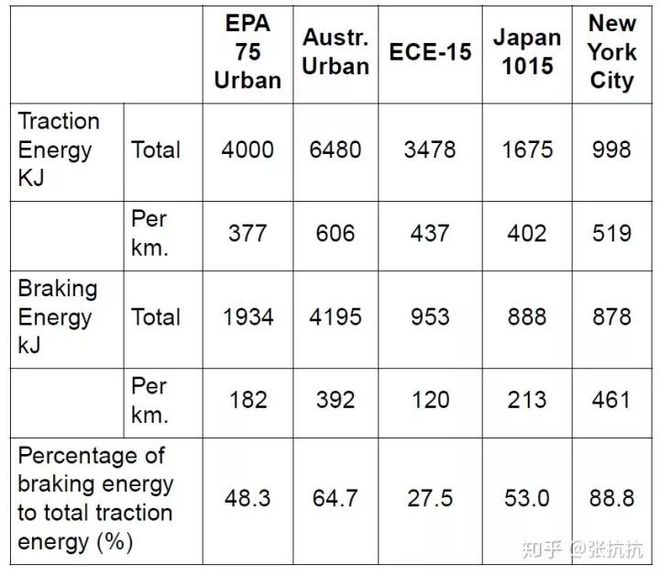

说到这里,大家应该明白了。当讨论可回收能量的百分比的时候,决定性因素是驾驶工况。

这个百分比,虽然主要是由驾驶工况来决定,但与车型也有关系。主要原因在于,汽车动力学方程中,风阻一项与车的质量无关。

NEDC工况,虽然目前还是工信部的“官方工况”,但它由于过于脱离实际,而饱受诟病。

我们就参考美国EPA与日本JP1015工况,把城市工况下“可回收能量”的比例暂定为50%,也不算过分吧!

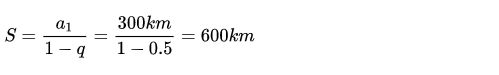

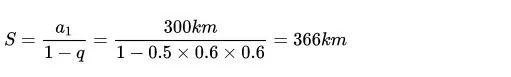

一辆电动汽车,无能量回收续航300km,可回收能量占驱动能量的50%。假设把可回收能量全部回收了,它续航多少?

这种算法,忽略了一个问题: 新增加的150km续航中,还可以再能量回收75km啊……

回收能量→ 传动系统效率 → 电机发电效率 → 电池充电效率 → 存储在电池中的化学能 → 电池放电效率 → 电机驱动效率 → 传动系统效率 → 驱动能量

为达到这一点,有一个假设条件: 所有的制动力都是由电制动产生的,而液压/机械制动未参与其中。

乍一看,这对于咱们身经百战的控制工程师来讲,有何难度?如果这么简单的逻辑都实现不了,都下岗算了……

可实际情况是,要做到这一点就是挺难的……主要原因在于:制动是安全相关的。

动力性一般的车,一般为前驱或后驱。只有追求极端动力性的跑车来说,才上四驱。—— 四个轮子的“抓地力”,要强于两个轮子啊;如果“抓地力”不够,发动机再强,也只能使车辆打滑,使不上劲。

原因在于,任何车都可能遇到急刹车情况,制动强度可以达到0.8-1 —— 这相当于百公里加速3s的减速强度。

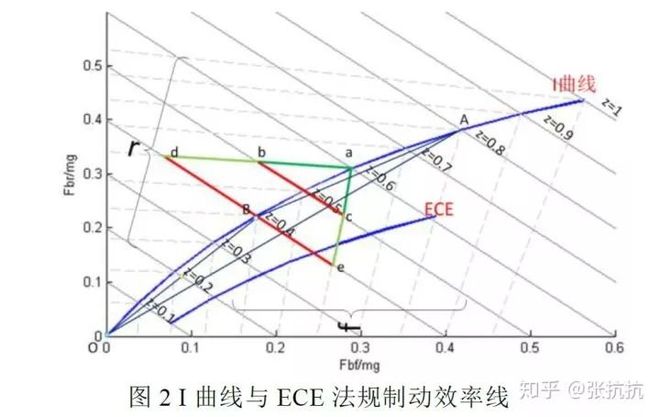

事实上,欧洲ECE法规就规定了在各个制动强度下,前后轮的制动力分配条件:

B.最大充电功率条件: 电机的发电功率上限、电池SOC限制、电池温度限制。

C.制动系统本性特性: 中早期的制动系统,前后制动力的比例通常是固定了。

这就决定了,在电池SOC过高、电驱动力缺失的情况下,仍要满足“A. 法规约束条件”。(若安装EHB可避免此问题)

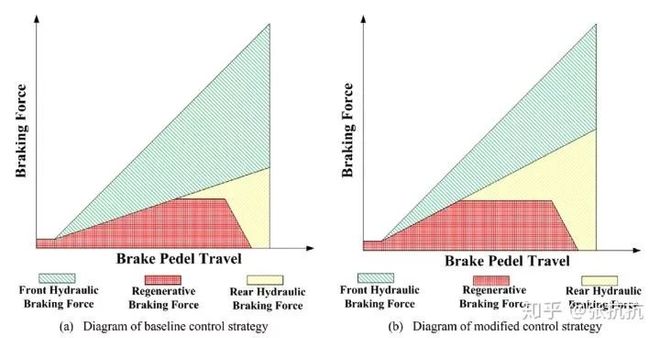

清华大学张俊智教授详细研究过以上问题,总而言之在制动效率、安全性、舒适性等多项指标之间进行权衡,仔细地设计电制动与液压/机械制动的控制策略。

为啥我对上面这些这么熟呢,因为我亲身干过 —— 和2位电气/线束工程师一起,把近十辆五菱神车改为了纯电动,并通过了2万公里的耐久性试验。

当然,当前主机厂能达到的肯定比这个高,毕竟当年的条件太简陋了,策略设计上趋于保守了。

能量回收能增加多少续航,取决于3个环节:驾驶工况、动力系统效率、控制策略。

在三电技术相对稳定的前提下,前2个环节就决定了企业所能达到的能量回收潜力上限。

因为安全性是死线,所以在主要厂当前系统集成控制水平下,此上限要再打个三五折。

随着主机厂系统集成水平的提高,有望在3-10年内做到不打折、或只打个八九折。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

A股午评:沪指半日涨0.75%突破3600点,超级水电、盾构机、地理信息等概念走强

充电宝又出事了:日本电车乘客给手机充电时起火致5人轻伤、线路一度暂停!

尾号7个0手机号法拍:要预存100万线万买的犬遛弯被抱走 报警调监控警方不立案

尾号7个0手机号法拍:要预存100万线万买的犬遛弯被抱走 报警调监控警方不立案